Prototypy obwodów drukowanych – dlaczego warto testować płytki PCB przed produkcją seryjną?

Projektując nowe urządzenie elektroniczne, inżynierowie przechodzą od koncepcji do gotowego wyrobu przez kilka istotnych etapów. Jednym z najważniejszych jest budowa i weryfikacja prototypu płytki PCB. Choć może się wydawać, że uruchomienie od razu produkcji seryjnej skróci czas wprowadzenia produktu na rynek, to pominięcie fazy prototypowej niesie za sobą ryzyko kosztownych poprawek. Dlaczego testowanie płytek PCB przed montażem finalnym to inwestycja, która szybko się zwraca?

Wczesne wykrywanie błędów projektowych

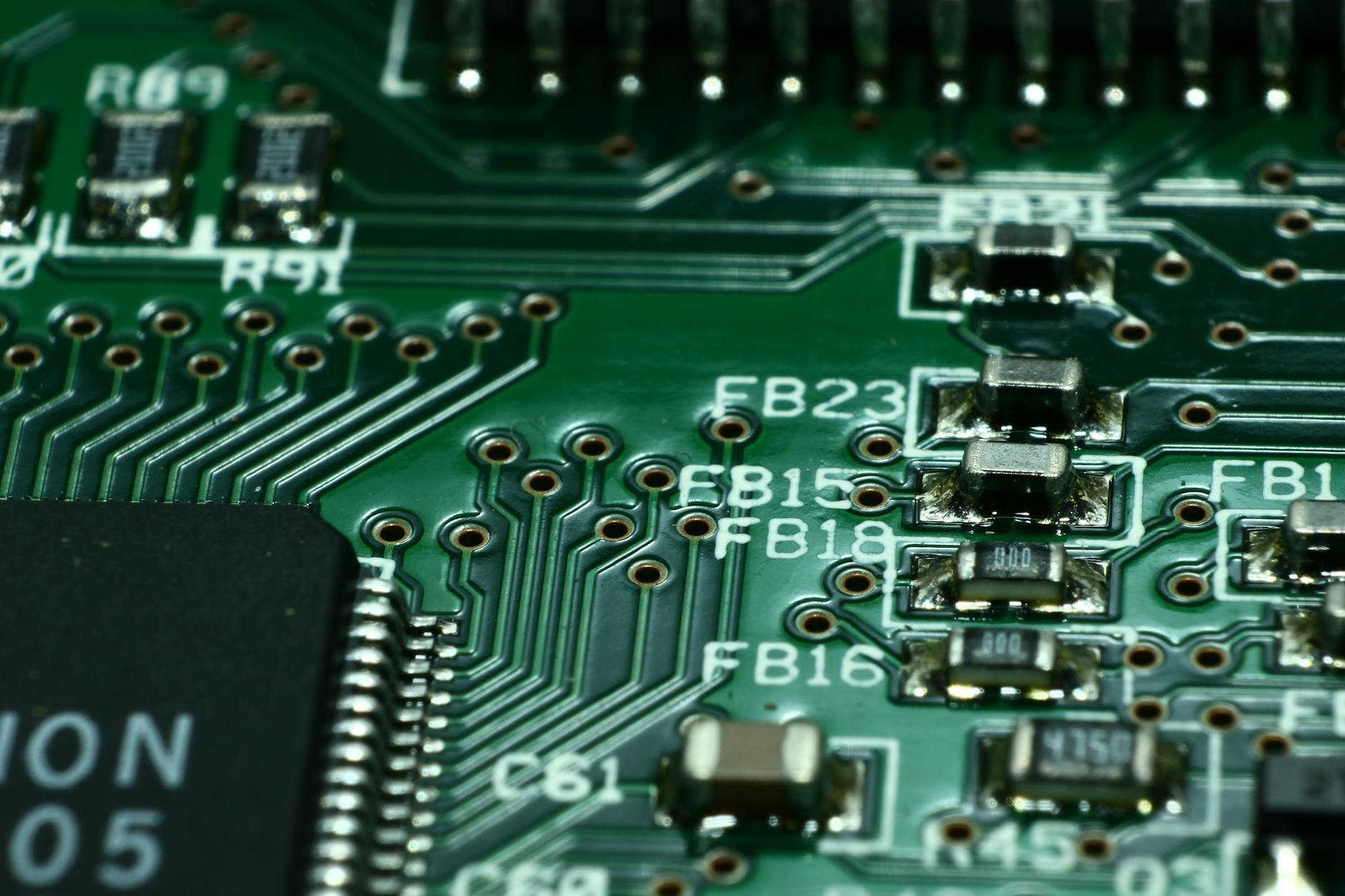

Głównym powodem budowy prototypu jest weryfikacja założeń projektowych. Schemat może wprawdzie wyglądać poprawnie, lecz dopiero fizyczny egzemplarz ujawnia nieprawidłowości. Jednocześnie przeprowadzane w trakcie produkcji prototypów testy elektryczne pozwalają zidentyfikować zwarcia, przerwy i niepoprawne połączenia między warstwami.

Poza tym prototypowa partia umożliwia sprawdzenie poprawności np. rozmieszczenia elementów SMT i THT. W ten sposób linia montażowa od pierwszej partii pracuje z optymalną wydajnością. Dzięki temu projektant unika powielenia błędów w dziesiątkach czy setkach sztuk w serii produkcyjnej.

Redukcja kosztów i czasu wdrożenia

Poprawki projektowe na etapie prototypu są nieporównywalnie tańsze niż zmiany wprowadzane w już gotowych urządzeniach. Konieczność rozlutowania zmontowanych płytek, wymiana komponentów lub naprawa utrudniają utrzymanie harmonogramu. Prototyp pozwala też zweryfikować BOM (z ang. bill of materials, zestawienie materiałów) pod kątem dostępności i cen podzespołów, co minimalizuje ryzyko przestojów podczas montażu seryjnego.

Testy środowiskowe, certyfikacja i walidacja procesu montażu

Aby urządzenie mogło trafić na rynek, musi spełniać szereg norm – od kompatybilności elektromagnetycznej po bezpieczeństwo użytkowania. Dlatego testy, takie jak EMC, przeprowadza się już na niewielkiej partii prototypów. Ich wyniki pokazują, czy projekt wymaga dodatkowych filtrów, radiatorów lub innych zmian konstrukcyjnych. Wprowadzenie poprawek na etapie prototypu pozwala uniknąć kosztownych modyfikacji i opóźnień, które musiałyby nastąpić, gdyby niezgodności wykryto dopiero podczas badań serii produkcyjnej.

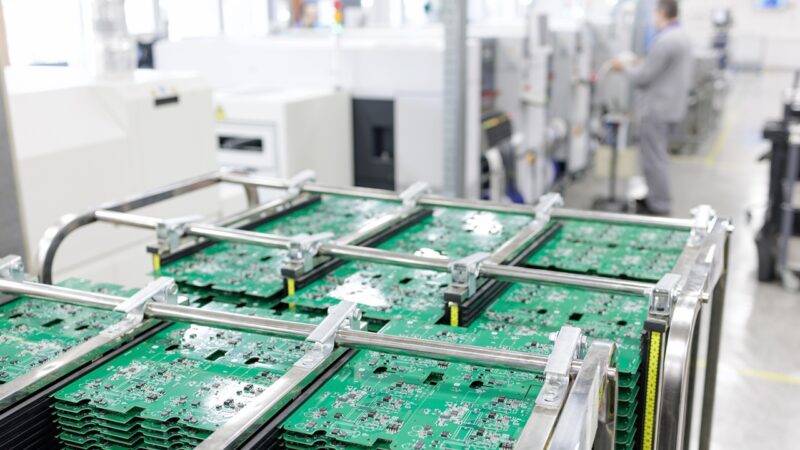

Seria Tska w Techno-Service S.A. TS PCB

W ramach oferty dla firm, które poszukują producenta niskoseryjnych obwodów drukowanych, Techno-Service S.A. TS PCB proponuje prototyp Tska. W serii Tska wykorzystujemy laminat bazowy FR4 o grubości 1 mm i 1,55 mm. To uniwersalny, termoutwardzalny laminat epoksydowy, który jest wzmocniony włóknem szklanym. Stosuje się go do produkcji układów elektronicznych pracujących z częstotliwościami do 0,5 GHz, wykorzystywanych się w warunkach suchych jak i wilgotnych. FR4 to poza tym niedrogi materiał dielektryczny, który charakteryzuje się dobrym stosunkiem wytrzymałości do masy. Jednocześnie ma znikomą nasiąkliwość wodną i spełnia wymagania klasy UL 94 V-0.

Końcowa grubość miedzi na warstwach zewnętrznych w ramach serii prototypowej wynosi 35 µm, przy grubości bazowej 18 µm dla płytek drukowanych z otworami przelotowymi (dwustronnych i wielowarstwowych). Poza tym oferujemy bezołowiowe HAL lub złoto chemiczne jako wykończenie powierzchni, w zależności od potrzeb klienta. Obwody drukowane Techno-Service S.A. TS PCB z serii Tska spełniają wymagania klasy 2 normy IPC, co potwierdza ich jakość.

W Techno-Service S.A. TS PCB dla obwodów jednostronnych i dwustronnych oferuje czterodniowe lub siedmiodniowe terminy realizacji prototypów Tska, a w przypadku obwodów wielowarstwowych – pięciodniowe lub dziewięciodniowe. Terminy dotyczą dni roboczych.